群馬断熱の強み

一貫生産と提案力

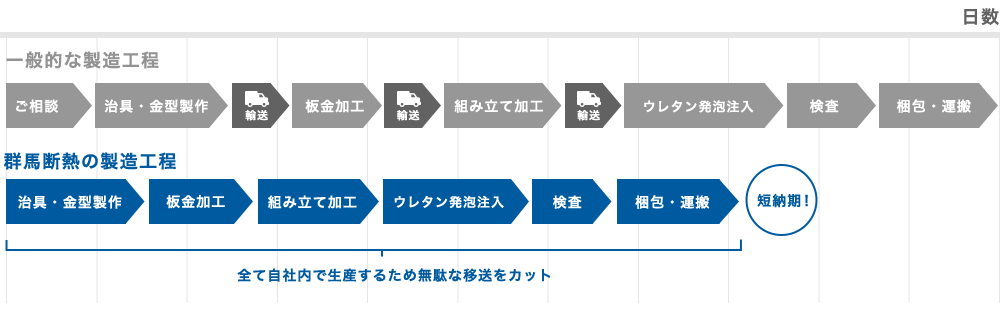

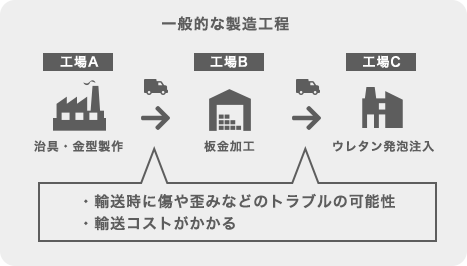

一般的な製造工程の流れは、ご相談⇒設計段階での改善やアドバイス⇒治具・金型製作⇒板金加工⇒組み立て加工⇒ウレタン発泡注入⇒検査⇒梱包・運搬となります。

弊社は、ご注文に合わせてオリジナルの治具や金型を製作し、板金加工についても自社工場内で行います。そのため、製品の無駄な移送がなくなり、傷や歪みなどのトラブルを回避すると同時に、コスト削減を実現しています。

また、組立工程では、電子部品の組み付けなどの2次加工も可能です。

ご相談いただいた製品の設計段階において、より効率的かつ低コストで、製品の能力や魅力を高めるためのアドバイスやご提案を行うと共に、熟練した技術者による精度の高い作業によって、品質の高い製品を作り上げます。

大量生産から多品種少量生産へ

弊社創業当時は同一品種の大量生産が主流でしたが、時代は大きく移り変わっています。

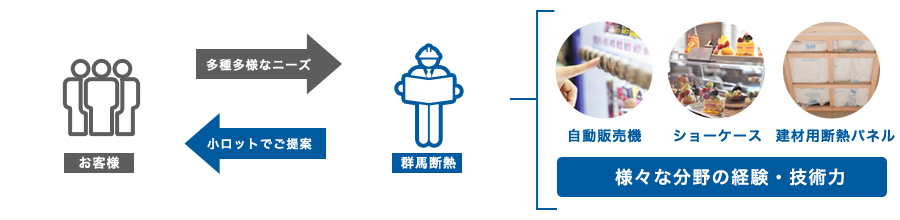

現在は、お客様の多種多様なニーズに応えるべく、様々な特徴を持った小ロットの製品に関しても柔軟に対応し、高い評価を頂いております。

ウレタン発泡技術を軸に、自動販売機、ショーケース、建材用断熱パネルなど、様々な分野にチャレンジしてきた経験と積み重ねた技術力、そして弊社独自の製造ノウハウを組み合わせることで、不可能を可能にすることが弊社の目標です。

短納期の確立

余計な在庫は持ちたくないというのは、多くのお客様の本音です。

しかし、そのためには「その製品が必要になったら、すぐに作れる環境」が不可欠です。

治具・金型製作、板金加工なども含めた自社内での一貫生産を基本とする弊社では、納期の短縮が可能なことも大きな特徴です。

お客様のご要望に対して、柔軟に対応できることは重要な技術の一つ。

できるだけ早く、できるだけ良い製品をお客様に届けることが、日本のモノづくりの一翼を担う企業としての使命であると考えています。